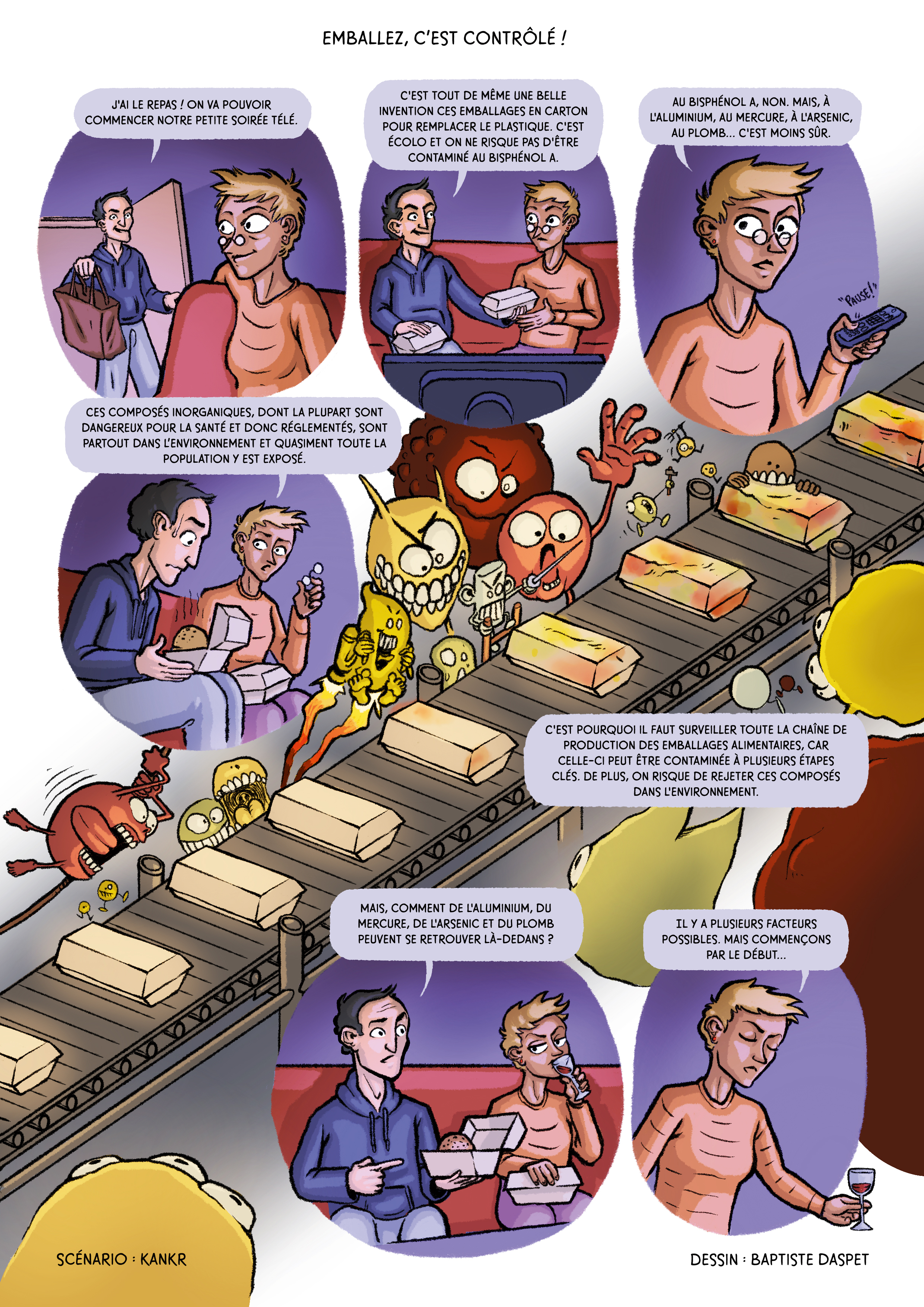

Production d’emballages papiers pour le domaine de l’alimentaire, le risque des composés inorganiques

Le bois est la matière première principale utilisée pour la fabrication de papier. En moyenne, 4 tonnes en sont nécessaires pour produire 1 tonne de papier. Cela est dû à sa composition : alors que 50% de sa masse est composée d’eau, l’autre moitié se divise en différentes familles de composés. Parmi ces derniers, on retrouve notamment la cellulose qui représente 30 à 50% de la composition totale du bois suivant les espèces, ainsi que de la lignine (15 à 30% de la masse) et de l’hémicellulose (30 à 40% de la masse) [3]. Ensemble, ces composés sont le mélange de matière organique du bois et par extension, les ingrédients nécessaires à la fabrication de papier. Bien qu’il s’agisse d’un matériau initialement non transformé, de nombreuses sources de contamination sont susceptibles d’entrer en jeu au cours du processus de conception et risquent d’impacter le produit final : le papier. Pour éviter cela, il est important de suivre l’ensemble des étapes afin d’évaluer les potentiels risques pour la production.

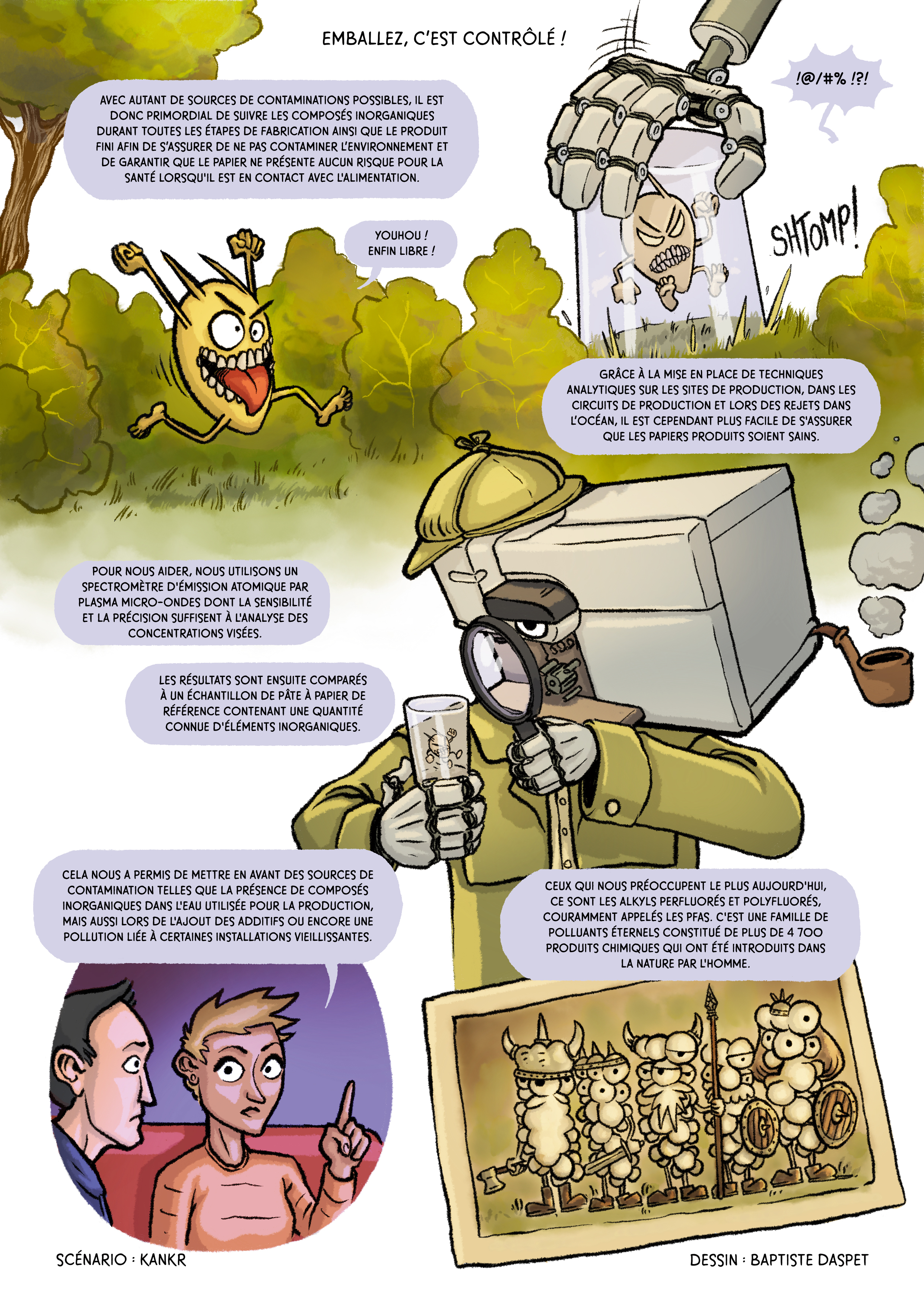

Face aux risques de contamination, mise en place d’un procédé sous surveillance

La première étape pour produire du papier est de transformer le bois en pâte à papier. Cette dernière, composée principalement de fibres de cellulose, peut être obtenue grâce à un procédé chimique : le procédé Kraft. Datant de 1884 et pensé par l’allemand Carl Dahl, il est aujourd’hui utilisé dans environ 90% de la production mondiale de pâte à papier. Il offre de meilleures propriétés à la pâte à papier servant à produire des papiers finaux, que ce soit au niveau de la force mécanique ou encore de la résistance à l’allongement et à la déchirure. Second avantage, il est également moins coûteux et permet de réutiliser les ressources mises en jeu ainsi que de régénérer les composés chimiques nécessaires lors de la production, on parle de boucle Kraft en circuit fermé.

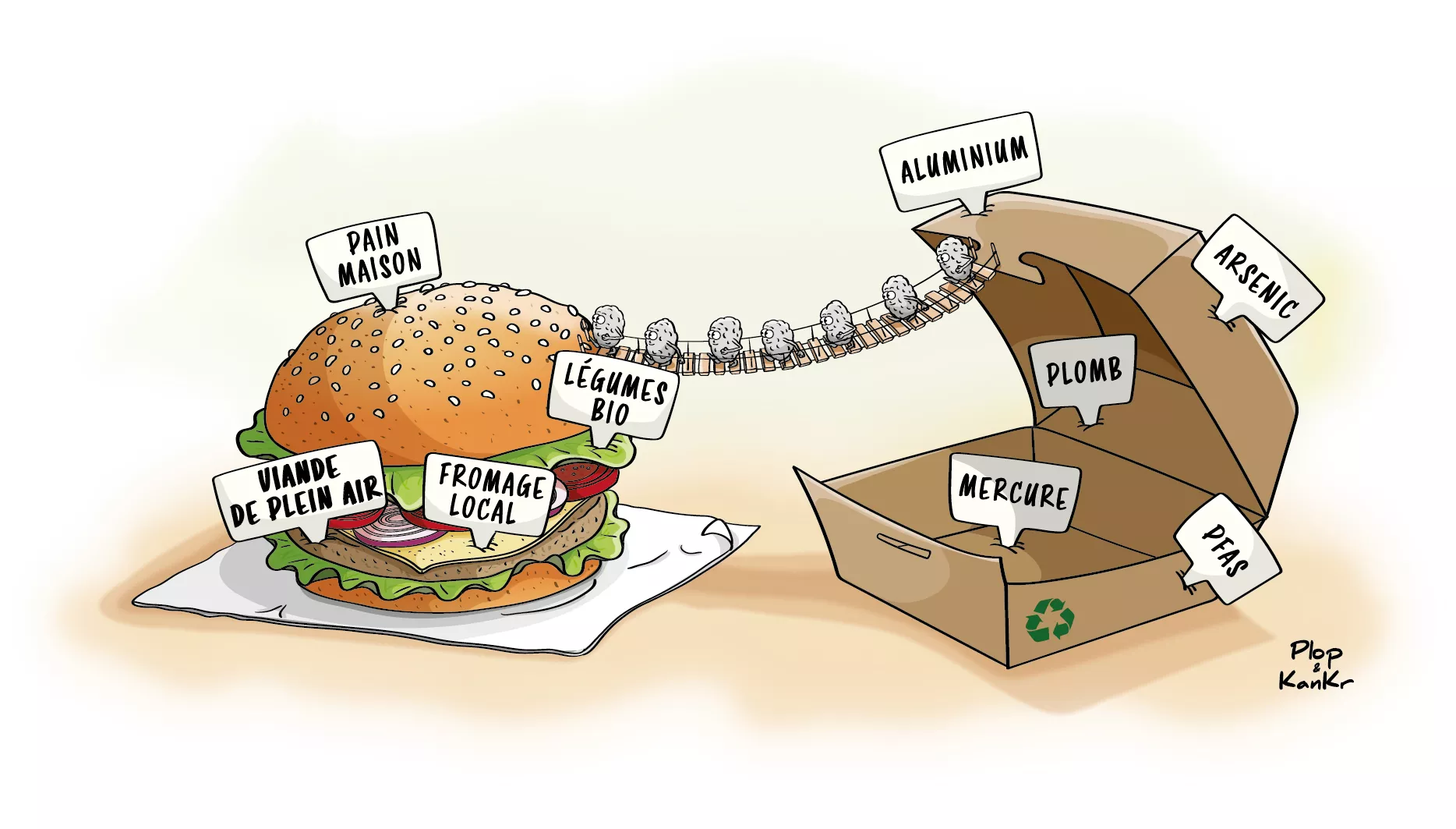

Dès sa réception, en début de process, le bois est désintégré sous forme de copeaux uniformes avant d’être introduit dans de grandes cuves, appelées lessiveurs. Une fois dedans, ils sont chauffés à 160°C sous une pression de 7 bars en présence d’une solution de soude caustique (NaOH) et de sulfure de sodium (Na2S) appelée liqueur blanche. Cette liqueur va commencer à digérer chimiquement le bois en se chargeant en lignine, un des éléments constituant le bois, tout en formant un coproduit appelé liqueur noire et contenant des éléments inorganiques tels que de l’arsenic, du cadmium, du cuivre, du nickel, du plomb ou encore du zinc [4]. Ces différents éléments peuvent y être retrouvés pour différentes raisons : impuretés naturelles du bois, utilisation des produits chimiques dans le procédé, et plus tard, accumulation dans les cycles de régénération des produits. Pour la qualité du produit final et son utilisation par la suite, la présence de ces métaux dans la liqueur noire est à surveiller tout au long du processus de fabrication de pâte à papier.

Après récupération de la liqueur noire, celle-ci va subir un processus de combustion servant à régénérer les réactifs (NaOH et Na2S) nécessaires à la production d’énergie et à la régénération de la liqueur blanche pour de nouvelles cuissons : c’est le principe de la boucle en circuit fermé. A ce niveau du processus, l’enjeu est de ne laisser passer aucune source de contamination potentielle. Le circuit étant fermé, cela engendrerait une contamination totale du processus de fabrication et pourrait impacter les produits finis [5] ; alors inutilisables pour leur futur usage alimentaire.

Les cycles de cuisson terminés, la pâte à papier est ensuite nettoyée de tout résidu de liqueur noire, raffinée et épurée avant d’être envoyée sur les lignes de fabrication de papier. Faite à base de fibres vierges, elle pourra être mélangée à de la fibre de papier recyclé pour sa conception finale. Cependant, la composition précise de ces fibres étant difficile à connaitre [6], cela présente toutefois un risque plus élevé de contamination à proscrire pour les usages futurs. Une fois sur ligne de production, la pâte à papier va être mélangée à différents additifs chimiques sélectionnés en fonction des propriétés souhaitées pour le papier (résistance à l’état humide, ingraissabilité, cuisson au four, etc.). Encore une fois, la vigilance est de mise car ces additifs sont une source potentielle supplémentaire de contamination en éléments inorganiques [6].

Le mélange pâte à papier et additifs est envoyé sur une table de formation afin de former la feuille à papier. Par la suite pressée et séchée par plusieurs rouleaux afin d’éliminer toute l’eau présente, la feuille est enroulée en fin de production afin de former une bobine de papier de plusieurs centaines de kilos. Plus tard, elle sera taillée en plusieurs bobines de formats différents dans le but de répondre aux besoins des entreprises [7].

Considérée comme une des industries consommant le plus de ressources naturelles, la fabrication de pâte, puis de papier, nécessite d’importantes quantités d’eau. Prélevée directement depuis le milieu naturel, cette étape augmente ainsi le risque de contamination en composés pouvant être toxiques à la fois pour le milieu naturel et pour l’Homme [4]. Une fois le procédé Kraft achevé, toute l’eau récupérée lors des procédés de fabrication (pâte et papier) est évacuée vers la station d’épuration du site pour traitement. Cette étape est primordiale pour limiter la contamination des rejets car ces derniers partent directement dans l’environnement par la suite.

Avec plusieurs sources de contamination possible, il est primordial de suivre les composés inorganiques durant tout le long du procédé de fabrication mais également dans le produit fini. Veiller lors de chacune de ces étapes est essentiel afin de s’assurer de ne pas contaminer l’environnement et également garantir que le papier (qui sera en contact direct de denrées alimentaires) ne présente aucun risque pour la santé.

Comment mesurer ces composés dans les papiers et bilan du monitoring du procédé de fabrication

Pour analyser ces composés inorganiques, des techniques reconnues existent déjà. La première, appelée ICP-AES consiste à quantifier la présence de ces composés en mesurant les radiations lumineuses qu’ils émettent. La seconde, ICP-MS, permet de mesurer leur quantité à partir de la masse de chacun de leurs atomes présents dans l’échantillon. Cependant ces deux méthodes ne sont pas simples à mettre en œuvre et représentent un coût d’investissement élevé : plusieurs inconvénients donc si l’on souhaite les installer sur un site industriel. Ainsi, l’utilisation de la technique proche de l’ICP-AES, dite MP-AES, permettrait de solutionner ces contraintes ; bien que cette dernière apporte une précision et une sensibilité moindre au niveau des résultats obtenus [8]. Pour autant, ceci n’est pas rédhibitoire à la vue des concentrations visées de l’ordre du ppm (partie par million) et ppb (partie par bilion). Ces unités servant à mesurer de très petites concentrations, sont parfaites pour quantifier la présence de contaminants. Imaginons que l’on prélève un échantillon de papier d’un million de fibres. Si l’analyse met en évidence la présence de 10 fibres contaminées par du plomb, alors la concentration de plomb dans ce papier est de 10 ppm. Il en est de même pour les ppb. Concrètement il s’agit d’une faible quantité de contaminant mais selon l’usage futur du papier il est important de la quantifier pour des questions de sécurité, de qualité et de respect des normes. Pour valider les résultats obtenus, un matériau de référence certifié a été utilisé. Prenant la forme de feuille de pâte à papier, la concentration de chaque élément inorganique étudiée y a été mesurée en amont. Les échantillons, préparés par minéralisation avec un bloc chauffant (autrement dit par transformation de la matière organique en matière minérale grâce à une étape de chauffe), puis analysés par MP-AES, ont ainsi été testés avec différents protocoles d’analyses pour retrouver les valeurs certifiées indiquées. Ces travaux ont ainsi permis de développer une méthode d’analyse d’éléments inorganiques qui peut être utilisée en milieu industriel pour évaluer l’éventuelle contamination des papiers produits.

Parallèlement, les éléments inorganiques ont également été analysés durant tout le long du procédé de fabrication décrit précédemment. Pour cela, un plan d’échantillonnage a été défini sur un site de production de pâte et papier, implanté proche de l’océan Atlantique et y rejetant les eaux usées après traitement. L’idée était similaire aux recherches effectuées pour le papier, mais davantage de difficultés sont apparues avec les analyses par MP-AES, principalement à cause de compositions différentes des échantillons et des problèmes de signaux détectés par l’appareil. Les échantillons ont également été analysés avec d’autres appareils correspondant aux techniques dites ICP-AES et ICP-MS, et cela a permis de mettre en avant des sources de contamination, comme l’eau utilisée dans toute l’usine et les additifs ajoutés à la pâte à papier. De l’aluminium avec l’utilisation de sulfate d’alumine, ou encore du cuivre par l’utilisation du talc, ont notamment pu être mis en évidence suite à l’ajout de ces additifs. Enfin, d’autres sources de contamination en chrome, cuivre, fer et plomb ont également pu être identifiées comme provenant potentiellement des installations vieillissantes de l’usine.

Et maintenant ?

Ces travaux ont confirmé l’importance d’effectuer un suivi plus fréquent des composés inorganiques dont les sources de contamination vont continuer à croître, principalement avec l’augmentation de l’utilisation de matières premières recyclées. Les méthodes analytiques développées, notamment pour le papier, vont prochainement être mises en place sur site industriel pour permettre un monitoring plus fréquent. Pour l’étude du procédé de fabrication, les travaux sur la méthode d’analyse vont être poursuivis afin de la rendre possible par MP-AES. Mais désormais c’est le cas de la contamination au fluor, au cœur des actualités ces dernières années pour son omniprésence autour de nous et pour son impact sur la santé, qui intéresse la recherche.

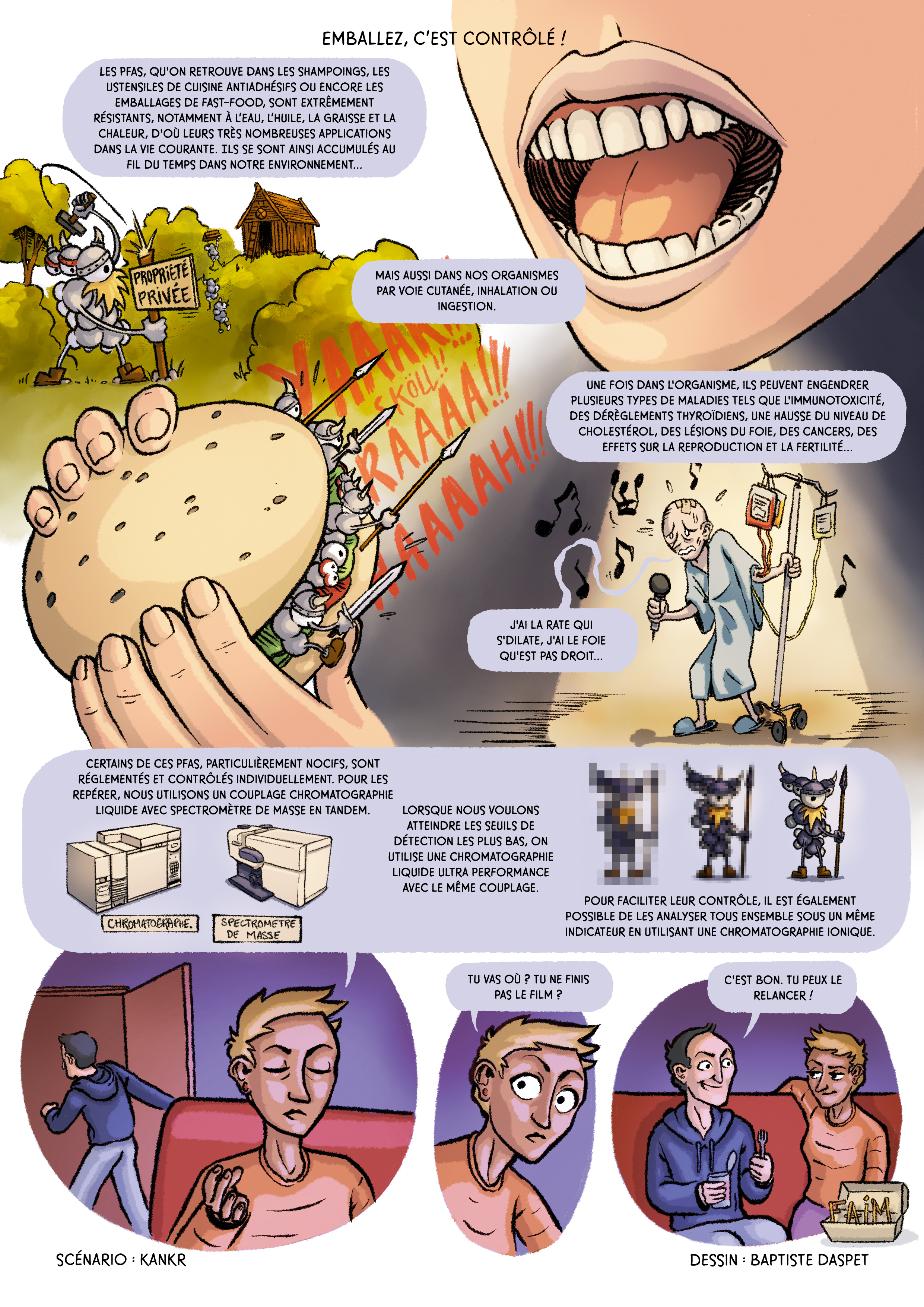

En effet, ces dernières années, plusieurs scandales de pollutions en composés fluorés, et plus précisément en PFAS ne cessent d’être révélés un peu partout autour de nous. Ces substances, de leur vrai nom per- et polyfluoroalkylées, forment une famille représentant plus de 4500 composés chimiques dits « polluants éternels » à cause des liaisons chimiques entre les atomes de Carbone et de Fluor, comptant parmi les plus résistantes à la dégradation. A la différence des éléments inorganiques, les PFAS sont d’origine uniquement anthropique, autrement dit, ils sont introduits dans l’environnement uniquement par l’Homme. Du fait de leurs propriétés, résistance à l’eau, à l’huile, à la graisse et à la chaleur principalement [9], ils vont se retrouver un peu partout dans notre vie de tous les jours : aliments, emballages, ustensiles, produits ménagers, etc. Dans le domaine des emballages alimentaires, ils sont notamment utilisés sous forme d’additifs chimiques fluorés dans la production de papiers ingraissables (sachets de frites, emballages de hamburger, sachets popcorn, etc.).

De par la robustesse des liaisons Carbone-Fluor, les PFAS vont s’accumuler au cours des années dans l’environnement, mais également dans l’organisme par voie cutanée, inhalation ou ingestion. Ils peuvent alors engendrer plusieurs types de maladies comme des cancers, des dérèglements thyroïdiens, mais également des problèmes de fertilité [9,10].

Certains de ces PFAS sont réglementés et contrôlés individuellement. En France par exemple, seuls 2 types de ces substances, les acide perfluorooctanoïque (PFOA) et acide perfluorooctanesulfonique (PFOS), sont limités et contrôlés. Parallèlement, aux Pays-bas, ce sont 4 PFAS : PFOA, PFOS, l’acide perfluorononanoïque (PFNA) et l’acide perfluorohexanesulphonique (PFHxS), qui sont bannis des emballages alimentaires. Pour ces quantifications « individuelles », des techniques récentes et performantes (et donc assez coûteuses) sont nécessaires pour parvenir à atteindre des mesures de seuils de l’ordre du microgramme de contaminant par kilo (µg/kg) d’emballage ou encore du nanogramme par kilo (ng/kg) d’emballage. On utilise alors un couplage dit de chromatographie liquide avec spectromètre de masse en tandem (LC-MS/MS), ou, pour les seuils de détection les plus bas, une chromatographie liquide ultraperformance avec le même couplage (UPLC-MS/MS). Ces techniques d'analyse consistent en la combinaison de deux méthodes pour séparer, identifier, analyser et quantifier les composants dans un mélange à différents niveaux de concentration.

Enfin, il existe un autre moyen de monitoring appliqué dans la réglementation utilisée au Danemark (et en discussion pour tous les emballages en Europe), l’indicateur Total Organic Fluorine (TOF). Ce dernier permet d’estimer la quantité de fluor organique présent dans l’emballage : on ne sait donc pas quels PFAS sont présents, mais on en connaît la quantité totale. La réglementation danoise fixant ce seuil à 20 mg/kg de papier, le papier n’est pas considéré comme volontairement traité au fluor lorsque le résultat de l’analyse y est inférieur. A contrario, en dépassant ce seuil, l’emballage ne peut être mis sur le marché pour cause de traitement volontaire aux substances fluorées. Cet indicateur est plus facilement mesurable : l’échantillon de papier est brûlé au préalable par combustion dans un four avant d’être analysé par chromatographie ionique (CI), une technique consistant à séparer et mesurer les ions, autrement dit les particules avec des charges électriques, dans un mélange. Aujourd’hui, des essais laboratoires sont toujours en cours afin de pouvoir implanter cette technique sur site industriel et ainsi assurer un suivi plus rigoureux.